特车高压管汇检测评价技术研究

作者:张艳秋、高守华、徐树伟、石尧 来源: 日期:2022年11月24日油田特车高压管汇经过长期使用,存在不同程度腐蚀减薄、密封不严、阀件渗漏等问题,在使用过程中也曾发生过多起事故,给安全生产带来极大的隐患。近年来技术检测中心设备检测站按照设备管理部有关规定要求,对分公司各单位在用的特车高压管汇开展了检测工作。本文对2019-2021年检测数据进行统计,从危险截面壁厚检测、静水压密封试验等方面进行研究。通过检测发现的主要问题包括壁厚腐蚀减薄严重、旋塞阀渗漏、泵凡尔密封不严等问题。该项检测工作的完成,对加强油田特车高压管汇本质安全化管理,进一步提高设备管理水平,保障特车设备安全生产都具有重要意义。

一.检测情况及数据分析

(一)检测完成情况

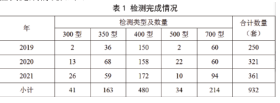

近三年共完成932套高压管汇的检测工作。按特车类型检测完成情况如下:

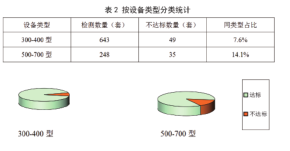

1、高压管汇件壁厚检测分析

特车高压管汇长期使用会出现壁厚减薄的情况,特别是进行酸化、防砂作业后,管件腐蚀、壁厚减薄情况尤为严重。在检测的891套高压管汇中,有84台车的162件高压管汇部件存在腐蚀减薄超标的情况,占检测数量的9.4%。

由以上图表可以看出,500-700型泵车不达标比例较高,占到同类型的比例的14.1%。我站依据《SY/T 6270-2017石油天然气钻采设备 固井、压裂管汇的使用与维护》标准规定,对检测出不达标的高压管汇件进行了判废。各被检单位对车上不合格配件及时进行了更换,对不合格的随车高压管汇进行报废处置。、

主要原因是由于高压管汇使用工况较为恶劣(酸化、防砂),使用年限较长,日常检测、检查不到位。

2、静水压密封试验分析

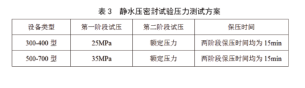

依据《SY/T 6270-2017石油天然气钻采设备 固井、压裂管汇的使用与维护》标准,高压管汇在经过外观检查、危险截面壁厚检测、无损检测均合格之后进行额定压力下的静水压密封试验。结合油田生产实际,普通油井井口额定压力不超过25MPa,注水井口额定压力不超过35 MPa。在制订静水压密封试压测试方案时,采用阶梯试压的方法,即第一阶段试压至25MPa(或35MPa),试压合格后继续升压至额定压力,进行第二阶段试压,两阶段试压保压时间均为15min。

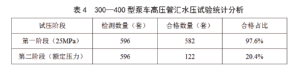

共对596套高压管汇进行静水压密封试压,其中第一阶段(25MPa)试压合格的为582套,占检测数量的97.6%;第二阶段(额定压力)试压合格的为122套,占检测数量的20.4%。

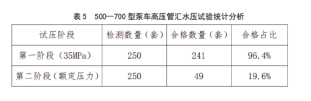

500-700型特车高压管汇静水压密封试验统计分析

共对250套高压管汇进行静水压密封试压,其中第一阶段(35 MPa)试压合格的为241套,占检测数量的96.4%;第二阶段(额定压力)试压合格的为49套,占检测数量的19.6%。

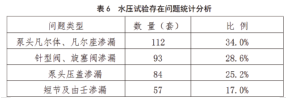

在对846套高压管汇的试压过程中,共有346套高压管汇发现存在各种渗漏问题,问题类型及比例如下:

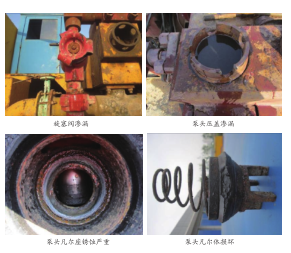

试压过程中存在的主要问题:泵头凡尔体、凡尔座渗漏,针型阀、旋塞阀渗漏,泵头压盖渗漏,短节及由壬渗漏等。主要原因是由于水泥车、压裂车高压管汇平时使用压力较低,不到额定压力的60%,各单位平时维护保养力度不够,没有定期更换易损配件。

通过开展水泥车、压裂车高压管汇建档、检测工作,及时掌握了泵车高压管汇的使用现状及技术状况。通过检测,发现了高压管汇部件腐蚀减薄,承压渗漏等诸多问题,对设备使用单位更换高压管汇部件,维修保养提供了技术支持,同时进一步提高了油田设备管理精细化水平,确保了高压管汇设备的安全生产作业。

二、措施建议

(1)加强高压管汇设备日常管理,建立高压管汇设备使用技术档案,内容应包括设备信息,运转记录,更换维修记录,检测记录等。

(2)健全高压管汇检测管理规定,按照标准开展检测工作,确保在用高压管汇设备检测覆盖率100%,保证安全生产。

三、技术提升目标

(1)研究更全面的无损检测技术,提高高压管汇部件现场无损检测覆盖率。

(2)建立高压管汇检测信息系统,并在高压管汇极限工作压力及剩余寿命评估方面开展技术研究。

作者单位:胜利油田分公司