烟草设备状态监测管理模式实践与探索

作者:徐腾腾 赵虎 孙云 马相女 来源: 日期:2022年11月24日随着烟草企业对设备数字化、智能化、精益化的不断探索,某厂提出“装备一流”的设备发展理念,同时也对设备管理提出了更高的要求。设备振动、温度、电流等状态管理是设备管理中非常重要的一环,做好设备状态管理关乎设备安全、产品质量、维修经费、能源消耗、环境污染等,而且在设备维修管理上具有指导意义。

1 状态监测中心核心任务

为了做好设备状态管理,某厂积极推进企业设备状态检测中心建设,将设备运维重心由预防性运维管理向预测性运维管理转移,提升设备预测性运维水平,因此某厂明确状态监测中心三大核心任务:设备故障监测、设备故障诊断和管控策略输出。

1.1 设备故障监测

通过在线、离线的状态检测技术手段,对旋转设备振动,电机故障,电气、蒸汽等设备温度,润滑油和磨粒分析,压力容器、压力管道腐蚀程度及钢丝绳的裂纹、疲劳磨损等专业数据进行采集,监测设备运行状态,检测设备异常。

1.2 设备故障诊断

采集振动、温度、油液、无损、电流等设备状态数据,设立各科负责人并明确各科分析内容,通过振动分析师、润滑分析师诊断得出设备存在的故障。以下详细介绍了状监中心五个专业小组故障诊断内容。

1.2.1振动分析专科

振动分析是通过传感器采集旋转设备的振动数据,经过分析判断设备的故障,可以判断不平衡、不对中、轴弯曲、松动、轴承故障、电机故障、风机故障、水泵故障等机械故障,以及电蚀、工频干扰等少量电气故障。当出现最常见的不对中故障时,可以使用激光对中仪进行对中调节。专家振动系统还可以对设备故障进行预测和对设备维修质量进行验收。

1.2.2电机诊断专科

电机故障主要包括转子故障、气隙故障、对地绝缘、绕组污染、绕组短路、轴承故障、电源谐波、偏心等。当电能质量不好(尤其是谐波较大)的时候,偶尔会引起电机发热等电气故障,可使用电机故障诊断系统对电机进行电气故障检测,指明电机电气故障类型,提供维修意见。

1.2.3无损检测专科

无损检测包括超声波检测、电磁辐射检测等,它是利用超声波、电磁波对金属的厚度、疲劳裂纹等属性进行检测。状态检测中心使用测厚仪对腐蚀的压力容器、压力管道进行测量厚度以判断其腐蚀程度;使用钢丝绳裂纹诊断仪可对钢丝绳的裂纹、疲劳磨损等故障进行无损检测,保障设备的安全使用。

1.2.4红外温度专科

红外温度巡检是利用仪器的红外热成像技术,检测热力、电气等设备的红外辐射,通过红外热成像仪器采集的温度分布来判断被测设备是否异常。车间电气设备众多,配电柜、变压器、电缆等设备一旦发生短路、过载等故障时会发热,严重时会引起火灾、爆炸等事故。使用红外热成像仪不仅可以对电气设备进行温度测量,还可以对整体设备进行热成像采集,并记录最高温度点,较红外温枪更全面有效,定期对电气设备进行巡检可及时发现设备故障引起的温度异常。

1.2.5油液管理专科

油液检测技术是对润滑油黏度、水分含量和磨粒等特性数据进行分析,是一种有效的机械设备磨损状态诊断方法。生产线上很多旋转类设备都需要定期检查、更换润滑油,以减少旋转设备的磨损。通过油液分析对设备状态进行监控、分析,统计并制定油液管理标准,保障设备正常运行。

1.3 管控策略输出

一是对设备状检策略、离线状检计划进行管理,根据设备及功能单元的重要程度进行分级,配备专业状态检测工具,并选择不同的状态检测方式:针对关键功能单元,选择在线检测方式;针对主要功能单元,选择专业点检方式,必要时采用精密点检方式;针对次要功能单元,采用日常点检方式。

二是根据故障诊断结果,将设备故障信息转化成维修任务。由于磨损、腐蚀、外部冲击、疲劳等原因,设备或系统的故障会逐步累积,性能不可避免的产生退化,进而失效或产生事故。状监中心通过设备状态数据分析,在设备性能退化和故障发生的初期,对设备的寿命进行预测和故障进行评估,并在此基础上确定设备维修的最佳时机,有效地提高设备的可靠性,降低设备的运行故障率与维护费用。

三是输出设备状态检测的管理、技术标准。设备管理、技术标准体系建立和完善是关键环节,通过引入数字化分析管理,将与设备管理相关的工艺质量、安全环境等管理目标作为风险管控要求,对设备健康风险进行识别、控制、评价,能够促进多管理体系要求落地[2]。

2 状态监测管理机制

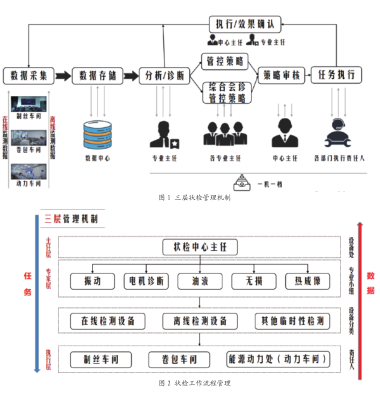

2.1 三层状监管理机制

状检中心实行三层状监管理。一层是主任层,设置一名状检中心主任,全权负责状检中心的运营。二层是专家层,设立五个状检专业小组:振动、电机诊断、油液、无损、热成像等五个小组,分别管控全厂专科工作任务,对分管专业总体策划,对设备故障进行诊断分析,输出维修任务。三层是执行层,明确各车间、部门状态检测负责人的职能:定期离线设备状态数据采集并上传至统一状检平台。形成“任务下行,数据上传”的双效管理机制,状监责任明确、工作路径清晰。

2.2 状监工作流程

某厂成立状监中心后,对状态监测的工作流程进行了详细规范。其主要流程为:车间设备状态数据采集→数据上传至数据中心共享→各专科主任分析、诊断相应的设备状态数据,并出具诊断报告→专科主任将设备状态管控策略提交给状监中心主任/遇到设备故障诊断困难则组织多专科主任联合会诊→状监中心主任对专科主任提交的管控策略进行审核→状监中心主任根据管控策略向维修组下达维修任务→设备维修结果向状监中心主任、专科主任反馈→维修结果和诊断报告进行比对验证。

3 状监中心建设

3.1 状监平台——在线数据采集

目前,状监中心对制丝车间、卷包车间和动力车间104台套关键设备、共290个点位进行状态检测,定期采集设备运行时的振动、温度及电流等多维度的状态数据,通过设备故障检测系统及时发现可能发生的异常、故障或劣化状态,检测平台可集成在线检测和离线巡检,为状监人员提供振动、温度、电流、油分析、无损等技术数据,形成综合性状态检测、故障诊断和资产健康信息共享网络化平台,对全厂设备的维修提供相应策略。

3.2 状监平台——离线数据采集

某厂配置了高级振动分析仪、电机故障诊断系统、红外热成像仪、钢丝绳裂纹检测仪、激光对中仪等离线状态检测工具,可供状检人员对在线状检系统无法监控的设备故障进行检测,例如全厂容器管道的腐蚀程度、电机的电气故障、电柜电缆的温度异常等设备问题,离线状检仪器全部纳入全厂统一共享使用管理,采集的离线数据都将通过蓝牙、数据线等传输方式上传至在线状监系统内,达到数据共享的目标。

3.3 状态监测人才队伍

状监中心专业组由5名ISO18436-2 CAT II资质认证的二级振动分析师和4名MLT1-012621资质认证的润滑工程师组成,通过跨部门的成员的技术交流、专业技术人员的知识共享打破了部门之间的界限壁垒,加快了青年人员的成长成才,通过项目实施,锻炼了人员和队伍,建立起一支素质高、业务精、能力强的状态检测队伍,打造一支服务全厂设备状态监测队伍,为后期的设备管理储备人才。

3.4 状监中心人员培训

人才培养需以目标为导向,目前维护需要什么样的人、未来发展需要什么样的人我们就去培养什么样的人才。结合状态监测创新管理的建设和设备故障维护管理情况,设计了外出专业技术培训、厂内专业人员开班教学、自学成才“三条跑道”的人才培养方式。

4 状监中心成果及管理职能效益

通过在线系统报警及离线设备巡检,及时确认设备故障隐患39次,并编写相应设备诊断分析报告55篇。其中,炉体厚度检测,通过状态检测,发现燃烧炉炉体腐蚀严重,为维修决策提供了有力技术依据。状监中心运用多种技术手段实现设备状态管理,对设备状态的数据采集、数据分析、得出结论、报告汇报等全过程管理,有了数据和分析就可以进行“数据指导维修”,不必等到停机时被动维修,既避免了对设备状态误判形成的资金浪费或故障停机,又增强了对生产设备故障的预见性,为后期设备的维护保养提供诊断依据,保障生产设备状态判断的有效性与准确性,从而有效提高了提升产品质量保障能力。

状检中心自成立以来,多次为企业诊断设备故障,节省较多的设备维修费用,发挥了应有的管理职能效益,由于产生的效益数量较多,以下只列举其中两个典型管理职能效益:效益一:2021年5月,设备巡检人员发现HXD气流干燥设备部分部位损坏严重,该设备高27米,并已运行16年,考虑到设备腐蚀老化产生的安全问题,厂部已计划对该设备进行整体更换;状检中心对该设备进行金相检测,对HXD锥形体的状态进行了诊断,发现该设备整体金属材料劣化情况并不严重,只需更换腐蚀损坏的设备部位即可保持现有运行状态,为企业节约设备维修费用支出110余万元。效益二:2022年6月,状检中心通过在线状检系统发现某空调电机的振动速度幅值在4天内从3.6mm/s快速增长到8.9mm/s,针对该设备状态数据异常变化,振动分析师通过振动时域图和频谱图发现该电机输出端轴承外圈点蚀故障,并立即通知车间设备管理人员,停机后车间维修人员对该电机更换轴承,发现轴承更换部位和状检中心当初判断一致,本次诊断避免了电机烧坏情况,为企业避免了9万余元的设备及生产损失。

5 状监中心创新与不足

5.1 创新

状检中心多次参与制丝车间除尘风机、HXD设备及卷包车间除尘风机维修维保工作,通过制订安装及维修质量评价标准,对维修后的设备安装质量和运行质量进行评价和验收,使某厂首次将状监技术运用到设备维修验收流程中。

每次电机、风机等设备安装时,状检中心均使用激光对中仪对电机的轴对中度进行测量,达到安装质量标准要求时则设备安装质量合格;安装质量不合格时则继续调试电机轴对中度,直到合格为止。每次电机维修前后,状检中心均使用在线状检系统、MVP36振动巡检仪、高级振动专家系统等对设备的振动进行测量,将维修前后的振动数据进行比对,维修后的振动速度数据小于维修前振动速度数据且小于4.5mm/s的为合格,对维修不合格的设备再次维修,直到合格为止。

5.2 不足

某厂已培养出多名振动分析师和润滑工程师,但已培养出来的人员均为兼职状监人员,需要抽出本职工作以外的时间开展状监工作,且到目前为止厂内无明确奖励机制,需改善管理制度以提高专业人员积极性。

作者单位:山东中烟工业有限责任公司青岛卷烟厂